GelCoat / Fibre de verre / Carbone – Le Port

Gelcoat

Gelcoat polyester

- Gelcoat NCS 63P100

- Gelcoat NCS 73P100 (finition)

Gelcoat epoxy

- Gelcoat époxy SG715

NCS ULTRAGEL 63 NAT PA

Version export été du traitement de surfaces pour piscines

Description :

NCS ULTRAGEL 63 NAT PA est un gelcoat transparent, Thixotropé, constitué d’acide Isophthalique et Néopentyl Glycol. Il offre une excellente résistance à l’eau., au choc thermique et aux conditions climatiques.

NCS ULTRAGEL 63 NAT PA est spécialement recommandé pour les applications hygiéniques, car cette couche de traitement produit un hauts degrés de clarté, une couleur très pâle et une excellente rétention d’eau.

Ce processus requiert aussi une résistance aux chocs thermiques pour 1’ hygiène lors de la fabrication. Il est particulièrement recommandé lors d’une longue immersion pour piscine et bateaux.

| Caractéristiques | Bénéfices |

|---|---|

| L’indice thixotropique | Drainage minimal avec un bon débit |

| Pré accéléré | Requiert seulement l’addition du bon catalyseur |

| Stabilisations des UV | Résistance au climat |

| Spécificités | Durée de gel minimale, avec des caractéristiques De traitement accru |

| Couleurs excellentes | Forte clarté de la pigmentation |

Autres versions :

| NCS ULTRAGEL 63P100 PA | ISO/NPG Broses gelcoat blanche |

| NCS ULTRAGEL 63PNAT PASV | ISO/NPG Spray Gelcoat transparent |

| NCS ULTRAGEL 63P100 PASV | ISO/NPG Spray gelcoat blanc |

| NCS ULTRAGEL 63P3038 PA | ISO/NPG Brosse bleue pour piscine |

| NCS ULTRAGEL 63P100 PAE | EXPORTATION était brossée blanche |

| NCS ULTRAGEL 63 NAT PAE | EXPORTATION était brossée transparente |

| NCS ULTRAGEL 63P3038 PAE | EXPORTATION était brossée bleu pour piscine |

| NCS ULTRAGEL 63P100 PA SVE | EXPORTATION était spray blanc |

Proprietes typiques du liquide :

| PROPRIETES | SPECIFICITES | METHODES DE TEST NCS |

|---|---|---|

| Viscosité @ 25° C, mPa.s. | 50000-75000 | 5.30 |

| Contenu volatil en | Maximum 45 | 7 |

| Temps de gel @ 25° C en utilisant 2% de BUTANOL M50 en minutes | 8-12 | 8 |

| Couleur du liquide | Rose opaque | 2 |

| Pouvoir cachant @ 25° C en mois | Minimum 6 mois | 4.1 |

Propriete de polymerisation :

Le catalyseur recommandé pour le NCS ULTRAGEL 63 NAT PA est le BUTANOX M50, (une solution de 50% de la réactivité moyenne de MEKP).

Le BUTANOX M50 se dissout facilement dans le Gelcoat, mais ne doit jamais être mélangé complètement. Les catalyseurs à faible réactivité (30%) ne doivent pas être utilisés. Il est envisageable d’utiliser 2% de BUTANOX M50 pour 1% de la masse du Gelcoat.

La polymérisation rie ne doit pas être utilisée lors d’une température d’environs 15°. La température du lieu de travail peut atteindre une température supérieure à 20° avant l’utilisation du NCS ULTRAGEL 63 NAT PA.

Le NCS ULTRAGEL 63 NAT PA nécessite seulement l’ajout d’un catalyseur pour commencer la polymérisation. Ajoute-la. Résine de Gelcoat au catalyseur peut de temps avant son utilisation.

Le temps de fixation du gelcoat dépendra de l’épaisseur de la Couche de Gelcoat et de la Matière des mouilles construit. Il devrait être notifié que les NPG composés de Gelcoat ne sont pas considérés comme des Gelcoats ISO standard WR T basse température, faible niveau de catalyseur et faible épaisseur de film.

Des précautions devront être prises pour s’assurer que la température du gelcoat sera d’environs 150C, que Le niveau du catalyseur soit environ de 1.5 phg et que l’épaisseur du film, soit d’environs de 400 microns. Il est recommandé que le NPG Gelcoat soit traité au moins 2 heures avant de commencer le laminé.

La formulation suivante est recommandée.

| Composants | Parts par poids |

| ncs ultragel 63 nat pas | 100 |

| butanox m50 | 2 |

Le tableau ci-contre illustre la durée de vie des kilos de NCS ULTRAGEL 63 NAT PA à température variable et par niveau de catalyseur.

| Pourcentage de butanox m50 utilisé pour 100% de ncs ultragel 63 nat pa | Durée de vie en minutes du ncs ultragel 63 nat pa | ||||

|---|---|---|---|---|---|

| 15 | 20 | 25 | 30 | 35 | |

| 1 | 15 | 11 | 8 | ||

| 1.5 | 16 | 10 | 8 | 6 | |

| 2 | 21 | 11 | 9 | 6 | 5 |

| 2.5 | 10 | 8 | 5 | 4 | |

| 3 | 14 | 8 | 7 |

L’utilisation d’1 phg de NCS ULTRACURE AC4 permettra un gain de temps de gel et de développement du traitement.

Application :

NCS ULTRAGEL 63 NAT PA est destiné à être utilisé avec une brosse. Pour un moulage normal, l’épaisseur du Gelcoat devra être entre 0.45 et 0.65 millimètre.

Une assez bonne épaisseur est requise lors d’une application de 500 à 700 g/m2 de NOS ULTRAGEL 63 NAT PA.

Pigments et mastics :

NCS ULTRAGEL 63 NAT PA devra être pigmenté par l’ajout de 10% de pâte de pigments NCS POLYCHROME. L’ajout de mastics au NCS ULTRAGEL 63 MAT PA n’est pas recommandé, car sa résistance au climat et sa résistance à l’eau peut être affectée.

Il est recommandé de mélanger suffisamment de résines et de pâte de pigment où les moules sont produits comme des composants d’une très grande structure ou simplement d’une grande structure pour permettre que le travail entrer soit complété, et ainsi assurer un assortiment exact des couleurs.

Si le gel colore est utilisé, il est recommandé d’utiliser le même matériel à travers l’application de sous composants. Remuer parfaitement et brièvement le mélange avant utilisation pour s’assurer que le pigment est entièrement dispersé et qu’aucune séparation ne s’est produite

Prendre soin de ne pas introduire de l’air dans le système. Les utilisateurs sont prévenus que la couleur finale du traitement par gel ou laminés peut être affecté par le système de polymérisation. La couleur du gel ou la pâte de pigment ajoutée.

Particulièrement si le système utilisé est rempli complètement. Et donc, les échantillons de couleur conseillés y seront absorbés totalement et un assortiment exact de la couleur finale du laminée rie peut être garanti.

Les utilisateurs sont avisés de consulter les bulletins d’applications concernant les méthodes d’utilisation des pâtes de résines de pigment.

Proprietes typiques de ncs ultragel 63 nat pa (moulages vides)

| Propriété | unites | ncs ultragel 63 nat pa |

|---|---|---|

| solidité | mpa | 54 |

| rupture à l’élongation | % | 3.73 |

| résistance flexible | mpa | 92 |

| hdt | °c | 59 |

| la résistance à l’eau augmente après 7 jours d’immersion | mg | 34.0 |

| durcissement du barcol | bhu | 44 |

Ncs poolcoat 73 nat pa,

version export été du traitement de surfaces pour piscines

Description :

NCS POOLCOAT 73 NAT PA est un gelcoat transparent, incorporé de styrène paraffiné, Thixotropé, constitué d’acide Isophthalique et Néopentyl Glycol. Il offre une excellente résistance à l’eau, au choc thermique et aux conditions climatiques.

NCS POOLCOAT 73 NAT PA est spécialement recommandé pour les applications hygiéniques, car cette couche de traitement produit des hauts degrés de clarté, une couleur très pâle et une excellente rétention d’eau.

Ce processus requiert aussi une résistance aux chocs thermiques pour 1’ hygiène lors de la fabrication. Il est particulièrement recommandé en deuxièmes couches après la couche de gelcoat, pour piscines et bateaux.

| Caractéristiques | Bénéfices |

|---|---|

| l’indice thixotropique | drainage minimal avec un bon débit |

| pré accéléré | requiert seulement l’addition du bon catalyseur |

| stabilisations des uv | résistance au climat |

| spécificités | durée de gel minimale, avec des caractéristiques de traitement accru |

| hautes brillances | surface lisse, attrayante et protectrice. |

Autres versions :

| ncs poolcoat 73p100 pa | iso/npg revetement blanc version été |

| ncs poolcoat 73 p3038 pae | iso/npg revetement bleu version été |

| ncs poolcoat 73 nat pa | iso/npg revetement transparent v. hiver |

| ncs poolcoat p100 pa | iso/npg revetement blanc version hiver |

| ncs poolcoat 73p3038 pa | iso/npg revetement bleu version hiver |

Proprietes typiques du liquide :

| Propriété | Spécificités | Méthodes de test ncs |

|---|---|---|

| viscosité @ 25° c, mpa.s. | 50000-75000 | 5.30 |

| contenu volatil en | maximum 45 | 7 |

| temps de gel @ 25° s'en utilisant 2% de butanox m50 en minutes | 8-12 | 8 |

| couleur du liquide | rose opaque | 2 |

| pouvoir cachant @ 25° c en mois | minimum 6 mois | 4.1 |

PROPRIETE DE POLYMERISATION :

Le catalyseur recommandé pour le NCS POOLCOAT 73 NAT PA est le BUTANOX M50, (une solution de 50% de la réactivité moyenne de MEKP).

Le BUTANOX M50 se dissout facilement dans le Gelcoat, mais ne doit jamais être mélangé complètement. Les catalyseurs à faible réactivité (30%) ne doivent pas être utilisés. Il est envisageable d’utiliser 2% de BUTANOX M50 pour 1% de la masse du Gelcoat.

La polymérisation rie ne doit pas être utilisée lors d’une température d’environs 15°. La température du lieu de travail peut atteindre une température supérieure à 20° avant l’utilisation du NCS POOLCOAT 73 NAT PA. Le NCS POOLCOAT 73 NAT PA nécessite seulement l’ajout d’un catalyseur pour commencer la polymérisation.

Ajoute-la. Résine de Gelcoat au catalyseur peut de temps avant son utilisation. Le temps de fixation du gelcoat dépendra de l’épaisseur de là. Couche de Gelcoat et de là. Matière des mouilles construit.

Il devrait être notifié que les NPG composés de Gelcoat ne sont pas considérés comme des Gelcoats ISO standard WR T basse température, faire niveau de catalyseur et faible épaisseur de film.

Des précautions devront être prises pour s’assurer que la température du gelcoat sera d’environs 150C, que Le niveau du catalyseur soit environ de 1.5 phg et que l’épaisseur du film, soit d’environs de 400 microns. Il est recommandé que le NPG Gelcoat soit traité au moins 2 heures avant de commencer le laminé.

La formulation suivante est recommandée.

| Composants | parts par poids |

| ncs poolcoat 73 nat pa | 100 |

| butanox m50 | 2 |

Le tableau ci-contre illustre la durée de vie des kilos de NCS POOLCOAT 73 NAT PA à température variable et par niveau de catalyseur.

| Pourcentage de butanox m50 utilisé pour 100% de ncs poolcoat 73 nat pa | Durée de vie en minutes du ncs poolcoat 73 nat pa | ||||

|---|---|---|---|---|---|

| 15 | 20 | 25 | 30 | 35 | |

| 1 | 15 | 11 | 8 | ||

| 1.5 | 16 | 10 | 8 | 6 | |

| 2 | 21 | 11 | 9 | 6 | 5 |

| 2.5 | 10 | 8 | 5 | 4 | |

| 3 | 14 | 8 | 7 |

L’utilisation d’1 phg de NCS ULTRACURE AC4 permettra un gain de temps de gel et de développement du traitement.

Application :

NCS POOLCOAT 73 NAT PA est destiné à être utilisé avec une brosse. Pour un moulage normal, l’épaisseur du Poolcoat devra être entre 0.45 et 0.65 millimètre. Une assez bonne épaisseur est requise lors d’une application de 500 à 700 g/m2 de NCS POOLCOAT 73 NAT PA.

Pigments et mastics :

NCS POOLCOAT 73 NAT PA devra être pigmenté par l’ajout de 10% de pâte de pigments NCS POLYCHROME.

L’ajout de mastics au NCS POOLCOAT 73 NAT PA n’est pas recommandé, car sa résistance au climat et sa résistance à l’eau peut être affectée.

Il est recommandé de mélanger suffisamment de résines et de pâte de pigment où les moules sont produits comme des composants d’une très grande structure ou simplement d’une grande structure pour permettre que le travail entrer soit complété, et ainsi assurer un assortiment exact des couleurs. Si le gel colore est utilisé, il est recommandé d’utiliser le même matériel à travers l’application de sous composants. Remuer parfaitement et brièvement le mélange avant utilisation pour s’assurer que le pigment est entièrement dispercé et qu’aucune séparation ne s’est produite.

Prendre soin de ne pas introduire de l’air dans le système. Les utilisateurs sont prévenus que la couleur finale du traitement par gel ou laminés peut être affecté par le système de polymérisation. La couleur du gel ou la pate de pigment ajoutée. Particulièrement si le système utilisé est rempli complètement. Et donc, les échantillons de couleur conseillés y seront absorbés totalement et un assortiment exact de la couleur finale de la laminée rie peut être garanti.

Les utilisateurs sont avisés de consulter les bulletins d’applications concernant les méthodes d’utilisation des pâtes de résines de pigment.

Proprietes typiques de ncs poolcoat 73 nat pa (moulages vides)

| Propriété | Unités | ncs poolcoat 73 nat pa |

|---|---|---|

| solidité | MPA | 54 |

| rupture à l’élongation | % | 3.73 |

| résistance flexible | MPA | 92 |

| hdt | °C | 59 |

| la résistance à l’eau augmente après 7 jours d’immersion | mg | 34.0 |

| durcissement du barcol | bhu | 44 |

Propriété de polymérisation :

Le catalyseur recommandé pour le NCS POOLCOAT 73 NAT PA est le BUTANOX M50, (une solution de 50% de la réactivité moyenne de MEKP). Le BUTANOX M50 se dissout facilement dans le Gelcoat, mais ne doit jamais être mélangé complètement. Les catalyseurs à faible réactivité (30%) ne doivent pas être utilisés. Il est envisageable d’utiliser 2% de BUTANOX M50 pour 1% de la masse du Gelcoat.

La polymérisation rie ne doit pas être utilisée lors d’une température d’environs 15°. La température du lieu de travail peut atteindre une température supérieure à 20° avant l’utilisation du NCS POOLCOAT 73 NAT PA.

Le NCS POOLCOAT 73 NAT PA nécessite seulement l’ajout d’un catalyseur pour commencer la polymérisation. Ajoute-la. Résine de Gelcoat au catalyseur peut de temps avant son utilisation.

Le temps de fixation du gelcoat dépendra de l’épaisseur de là. Couche de Gelcoat et de là. Matière des mouilles construit. Il devrait être notifié que les NPG composés de Gelcoat ne sont pas considérés comme des Gelcoats ISO standard WR T basse température, faire niveau de catalyseur et faible épaisseur de film.

Des précautions devront être prises pour s’assurer que la température du gelcoat sera d’environs 150C, que Le niveau du catalyseur soit environ de 1.5 phg et que l’épaisseur du film, soit d’environs de 400 microns. Il est recommandé que le NPG Gelcoat soit traité au moins 2 heures avant de commencer le laminé.

La formulation suivante est recommandée.

| Composants | parts par poids |

| ncs poolcoat 73 nat pa | 100 |

| butanox m50 | 2 |

Le tableau ci-contre illustre la durée de vie des kilos de ncs poolcoat 73 nat pa à température variable et par niveau de catalyseur.

| Pourcentage de butanox m50 utilisé pour 100% de ncs poolcoat 73 nat pa | durée de vie en minutes du ncs poolcoat 73 nat pa | ||||

|---|---|---|---|---|---|

| 15 | 20 | 25 | 30 | 35 | |

| 1 | 15 | 11 | 8 | ||

| 1.5 | 16 | 10 | 8 | 6 | |

| 2 | 21 | 11 | 9 | 6 | 5 |

| 2.5 | 10 | 8 | 5 | 4 | |

| 3 | 14 | 8 | 7 |

L’utilisation d’1 phg de NCS ULTRACURE AC4 permettra un gain de temps de gel et de développement du traitement.

APPLICATION :

NCS POOLCOAT 73 NAT PA est destiné à être utilisé avec une brosse. Pour un moulage normal, l’épaisseur du Poolcoat devra être entre 0.45 et 0.65 millimètre. Une assez bonne épaisseur est requise lors d’une application de 500 à 700 g/m2 de NCS POOLCOAT 73 NAT PA.

PROPRIETES TYPIQUES DE NCS POOLCOAT 73 NAT PA (moulages vides)

| PROPRIETES | UNITES | NCS POOLCOAT 73 NAT PA |

| Solidité | MPA | 54 |

| Rupture à l’élongation | % | 3.73 |

| Résistance flexible | MPA | 92 |

| HDT | °C | 59 |

| La résistance à l’eau augmente après 7 jours d’immersion | Mg | 34.0 |

| Durcissement du Barcol | BHU | 44 |

PIGMENTS ET MASTICS :

NCS POOLCOAT 73 NAT PA devra être pigmenté par l’ajout de 10% de pâte de pigments NCS POLYCHROME.

L’ajout de mastics au NCS POOLCOAT 73 NAT PA n’est pas recommandé, car sa résistance au climat et sa résistance à l’eau peut être affectée.

Il est recommandé de mélanger suffisamment de résines et de pâte de pigment où les moules sont produits comme des composants d’une très grande structure ou simplement d’une grande structure pour permettre que le travail entrer soit complété, et ainsi assurer un assortiment exact des couleurs. Si le gel colore est utilisé, il est recommandé d’utiliser le même matériel à travers l’application de sous composants. Remuer parfaitement et brièvement le mélange avant utilisation pour s’assurer que le pigment est entièrement dispersé et qu’aucune séparation ne s’est produite.

Prendre soin de ne pas introduire de l’air dans le système. Les utilisateurs sont prévenus que la couleur finale du traitement par gel ou laminés peut être affecté par le système de polymérisation. La couleur du gel ou la pâte de pigment ajoutée. Particulièrement si le système utilisé est rempli complètement. Et donc, les échantillons de couleur conseillés y seront absorbés totalement et un assortiment exact de la couleur finale du laminé rie peut être garanti.

Les utilisateurs sont avisés de consulter les bulletins d’applications concernant les méthodes d’utilisation des pâtes de résines de pigment.

SG 715 Gelcoat epoxy

| SG 715 | SD 802 | Diluent ep 960 | ||

|---|---|---|---|---|

| aspect | gel | liquide | liquide | |

| couleur | blanc ou noir | incolore | incolore | |

| viscosité (mpas) | à 20 ° c | gel thixotrope | 33+5 | 2+-0.5 |

| à 25 ° c | gel thixotrope | 29+-0.05 | ||

| densité (kg/l) | à 20 ° c | 1.16+-0.05 | 0.96+-0.05 | 0.789 |

Propriétés :

Applicable à la brosse ou au pistolet, Polymérisant à température ambiante. Bonnes propriétés thermiques après cuisson (90 °C). Bonne résistance à l'abrasion, préconisé pour la réalisation de prototype, modèles réduits…

Systèmes sg 715/sd802 (non dilué) :

| Temps pour atteindre 50 ° c sur 150 gr de mélange | à 20 ° c | 17 mm |

| à 25 ° c | 12 mm | |

| Temps et température d'exothermie sur 150 gr de mélange | à 20 ° c | 29 mm/160 ° c |

| à 25 ° c | 21 mm/170 ° c | |

| Temps de hors poussière en film | à 20 ° c | 2 h 20 |

| à 25 ° c | 1 h 45 | |

| Film dur après | à 20 ° c | 6h |

| à 25 ° c | 4h |

Proportions de mélange :

Application au rouleau/pinceau : dilution du mélange R/D AVEC 5% en poids maxi de diluant EP 960. SG 715 blanc/SD 802 /EP960 - 100 gr/27 gr/0 à 6 gr

Mise en œuvre :

Pinceau/rouleau laqueur : possibilité de diluer 0 à 5% du poids du mélange. Pistolet pneumatique : Mélanger soigneusement la résine SG 715 et SD 802, laisser mûrir 5 minutes.

Diluer avec 20 % maximum de EP 960 : pour 100 g de mélange 715/802, additionner 20 gr de diluant EP 960 : mélanger soigneusement.

Pistolet en couches fines à 40 cm du support. Attendre 5' entre chaque passe. Laisser le gelcoat gélifier avant d'appliquer la deuxième couche ou de stratifier. Le gelcoat doit être amoureux (collant encore au doigt) pour éviter tout risque de délaminage.

Consommation :

Pinceau/rouleau : 100 à 300 g/m² pour un mélange non dilué.

Application pistolet :

Dilution du mélange R/D avec 20 % en poids maximum de diluant EP 960. SG 715 blanc/SD 802/EP 960 - 100 gr/27 gr/27 gr maximum

Cycles de post-cuisson conseillés :

Effectuer si possible la post-cuisson dans le moule afin de limiter le marquage des fibres. 12 heures à 20 °C + 24 heures à 40 °C, ou 12 heures à 20 °C + 8 heures à 60 °C.

Conditions d'applications : 18 °C < température du support <50 °C - hygrométrie < 80 %

Agent de démoulage :

Vérifier par un essai préliminaire la compatibilité avec le SG 715 (refus, capacité de démoulage…) Cire 103 : pour cuisson 50 °C maximum et gelcoat non dilué. Cirex : pour cuisson supérieure à 50 °C et gelcoat dilué.

Fibre de verre

Le mat de verre

est constitué par des fibres de roving coupées généralement à 50 cm de longueur, disposées de façon quelconque et liées entre elles à l'aide d'un liant compatible avec les résines polyester. Les poids courants des mats sont de 300 gr, 450 gr, 600 gr/m².

Description du produit :

Le mat M1A est un mat liant émulsion out spécialement destinée à la stratification manuelle, de pièces non translucides avec des résines polyester.

Le mat M1A est le résultat de la combinaison de recherches chimiques poussées et d'une qualité de fabrication extrêmement fiable permet d'obtenir un produit de renforcement d'une très grande facilité d'utilisation, donnant d'excellents résultats et pouvant être mis en œuvre dans toutes les conditions d'atelier.

Le mat M1A permet de réaliser, entre autre, les applications suivantes, réservoirs d'eau, bateaux, panneaux de bâtiments, conteneur, carrosserie industrielle, équipements de loisirs etc...

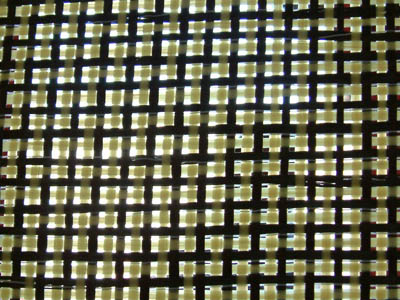

Roving

On désigne sous le nom de "tissus roving" ou "roving", le tissu à fils continu assemblés parallèlement et non retordus. On trouve les roving dans des poids très différents ; leur résistance variant en fonction de leur poids, leur choix sera fonction de l'utilisation.

Les roving ce sont les tissus de prédilection en construction amateur. Au sein de différents tissages, nous trouvons deux qualités principales :

- les unidirectionnels

- les bidirectionnels

Les unidirectionnels :

Comme leur nom l'indique, la plus grande résistance ne sera obtenue que dans un seul sens, soit dans la chaîne s'il s'agit d'un unidirectionnel chaîne, soit dans la trame s'il s'agit d'un unidirectionnel trame.

La résistance à la traction de ces tissus est très importante, 80 à 150 kg/mm², 20 à 30 kg dans l'autre sens.

Les unidirectionnels conviennent donc tout particulièrement pour les pièces travaillant en traction ou flexion (cas des revêtements travaillant).

Toutefois, précisions que si la résistance à la traction est importante, celle-ci est divisée par trois environ à la compression.

Les bidirectionnels :

Il est d'agir donc de fils roving croisés ; de résistance moindre que les précédents, mais sensiblement identiques dans un sens ou dans l'autre.

Résistance de 30 à 70 kg/m² (chaîne ou trame)

Ces tissus conviennent donc tout particulièrement pour des pièces travaillant dans plusieurs directions ou par torsion (canoë, planche à voile, carrosserie, etc). Roving UNI et BI peuvent être judicieusement combinés afin d'apporter le maximum de résistance et le minimum de poids. Ces deux tissus existent dans différents "grammages".

Il s'agit de la désignation commune du poids par mètre carré de tissu et suivant différentes largeurs correspondant à une utilisation précise.

Exemple :

Unidirectionnel et bidirectionnel de 23 à 800 g/m², largeur de quelques centimètres à 1.30 m.

Tissus cousus

Il existe cependant des feutres cousus avec le mat 300 ou 450 gr.

Les tissus constituent la principale source de la résistance d'un stratifié. Le choix de tel ou tel tissu est donc important suivant le mode de travail de la pièce à réaliser ainsi que de sa forme.

Nous énoncerons ainsi différentes sortes et qualités de produits.

Ceux-ci sont répertoriés en trois classes principales :

- Verre A (ou G)

- Verre E

- Vers S

Suivant la teneur en potasse et soude, le choix de la qualité est très important afin d'assurer une bonne tenue mécanique et chimique du produit. En ce qui nous concerne, nous utiliserons couramment le verre E qui est en général la qualité courante des distributeurs. Le verre A est à rejeter.

Carbonne

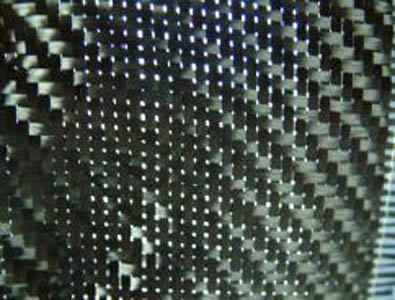

Carbone

Ces tissus sont obtenus à partir des fibres synthétiques carbonisées à haute température. (CRYLOR.). Le tissage des carbones est identique à celui des tissus de verre. Il se présente en bandes de différentes largeurs, du petit ruban au tissu d'un mètre maximum, différents grammages sont également proposés proportionnellement, beaucoup plus faible compte tenu de la densité du matériau.

Taffetas carbone 285 gr :

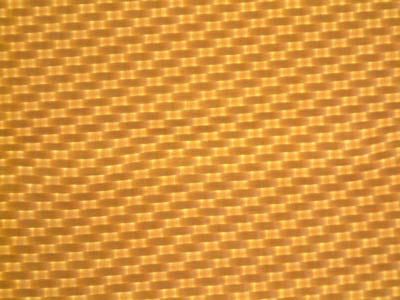

Kevlar

Idem aux tissus carbone ou roving mais doué de résistances mécaniques fabuleuses à la traction en particulier.

Compte tenu du développement de ces tissus, beaucoup d'amateurs ont une certaine tendance à porter leur choix instinctivement vers ces 2 produits, plus ou moins encouragés en cela par une certaine émulation.

N'oublions pas tout de même que leur prix reste très élevé.

Carbone/kevlar

Idem aux tissus carbone ou kevlar, ces combinés carbone/kevlar est bien entendu industriel et permet d'obtenir des pièces hautes performances, particulièrement à partir des fibres de carbone et kevlar (avions de combat, de transport, fusées, missiles, etc.).

Taffeta carbone kevlar 188 gr :